O wdrażaniu AM na linii

Bardzo ciekawie jest wejść do firmy produkcyjnej i zobaczyć jakież to zabobony tam funkcjonują 😀 A to wózki przypięte łańcuchem do kaloryfera, a to różne „historie niesamowite” odnośnie sposobów działania, ról czy możliwości…

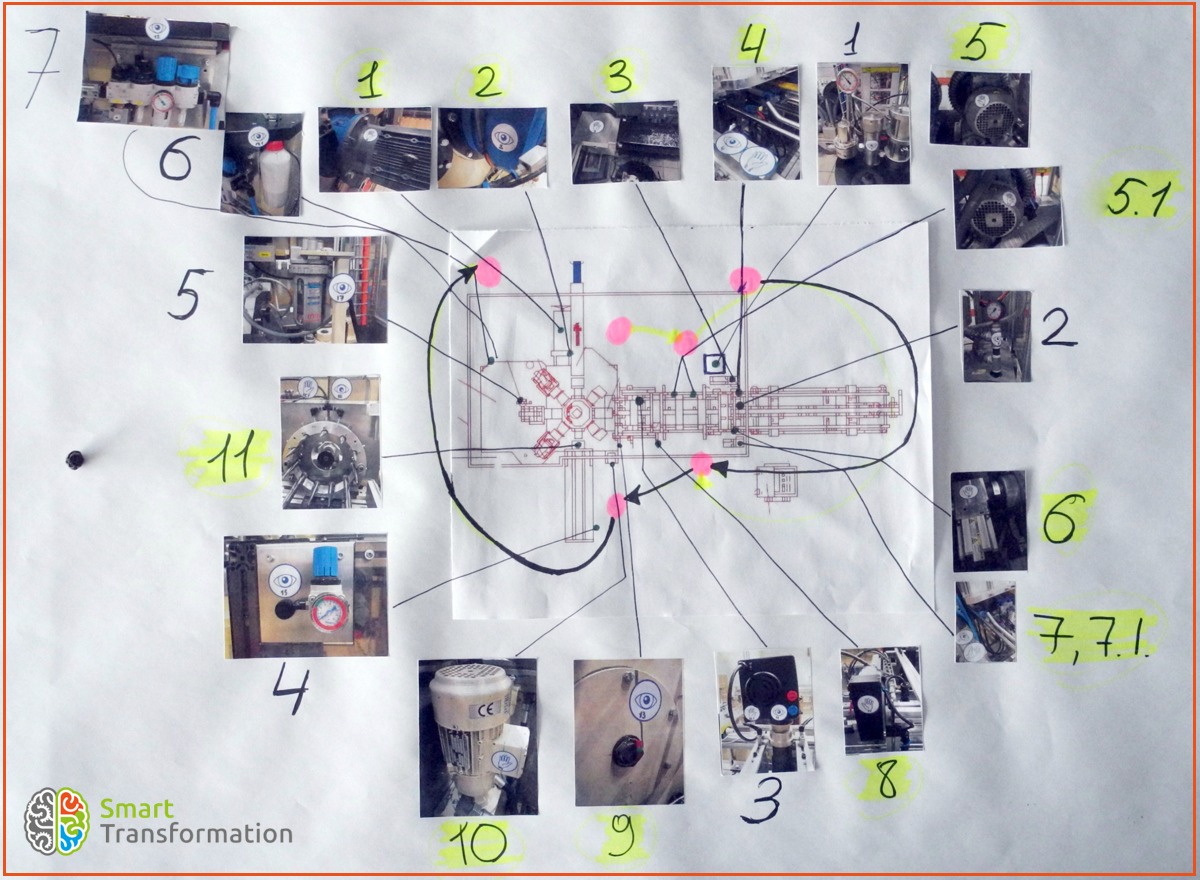

W bardzo wielu firmach pokutuje przekonanie, że operatorzy są od naciskania guzików, a utrzymanie ruchu od naprawiania maszyn (niekiedy zwanego modnie „przywracaniem stanu”). Tymczasem od baaardzo już dawna świat idzie w kierunku angażowania pracowników produkcji w działania UR, m.in. poprzez koncepcję Autonomous Maintenance (celowo po angielsku, bo przekładów na polski niemal tyle, ilu specjalistów). Obrazek poniżej to robocza wersja marszruty i harmonogramu inspekcji maszyny dla operatora. Prosta, jasna i przejrzysta.

A po co to komu, zapytacie? Przecież „nasi technicy szybko usuwają awarie!”

A choćby po to, żeby:

- maszyny działały efektywniej (bo są czyste, w lepszym stanie i pod ciągłym nadzorem),

- wyeliminować powtarzające się problemy i awarie (których czas często kosztuje więcej, niż naprawa),

- wykorzystać potencjał i możliwości ludzi (samo „naciskanie guzików” i dokładanie surowca jest okropnie nudne),

- umożliwić wczesną i jasną komunikację odnośnie stanu maszyny, zmian w jej zachowaniu,

- nauczyć wszystkich pracowników wspólnego techniczno-procesowego języka,

- dać szansę UR zająć się zadaniami ważniejszymi, niż usuwanie awarii (najczęściej „anonimowych”, z uwagi wspomniane wyżej problemy językowo-terminologiczne)…

Często pada tu pytanie „a cóż to za ważniejsze zadania, skoro mechanik JEST od usuwania awarii?” 😂 Cóż, choćby zapobieganie awariom 😉 pozwalające unikać kosztownych przestojów i napraw.

Jeżeli i u Was wszystko jest w zasadzie ładnie, ale jakoś maszyny cały czas są awaryjne – napisz do mnie lub zadzwoń. Chętnie pomogę, bo to da się leczyć i istnieją na to sprawdzone sposoby 🙂

Search

Recent Posts

- Ciebie też wkurza ciągłe powracanie TYCH SAMYCH PROBLEMÓW?

- A czy TY wiesz, jak zapewnić efektywność rozwiązywania problemów?

- A czy TY dojrzałeś już do spojrzenia na swoją firmę oczami ekspertów od Doskonałości Operacyjnej?

- Czym prowadzenie żaglowca różni się od zarządzania firmą?

- A czy TY nauczyłeś już swoich ludzi widzieć?