Straty energii a przezbrojenia

Temat energii, jej oszczędzania i lepszego wykorzystania jest bardzo aktualny. Firmy inwestują w OZE i energooszczędne technologie – i bardzo dobrze!

Jest też jednak i druga strona – czy wiemy jak energii nie marnować? To temat ważny zwłaszcza w przemyśle, który często łatwiej i chętniej inwestuje w nowe technologie i „zabawki”, niż w analizę i realną optymalizację procesów oraz zmianę zachowań i nawyków ludzi.

Tymczasem energia (elektryczna, cieplna,…) regularnie przecieka przez palce w postaci choćby

- przestojów maszyn

- oczekiwania na materiał, technika, decyzję,…

- nieoptymalnych planów

- długich przezbrojeń…

W większości są to obszary, które dość łatwo można poprawić, choć często przydaje się przy tym wsparcie z zewnątrz. Przykładowo, organizacja przezbrojeń jest świetnym wyznacznikiem tego, jak działa firma i czy szuka optymalizacji procesowych.

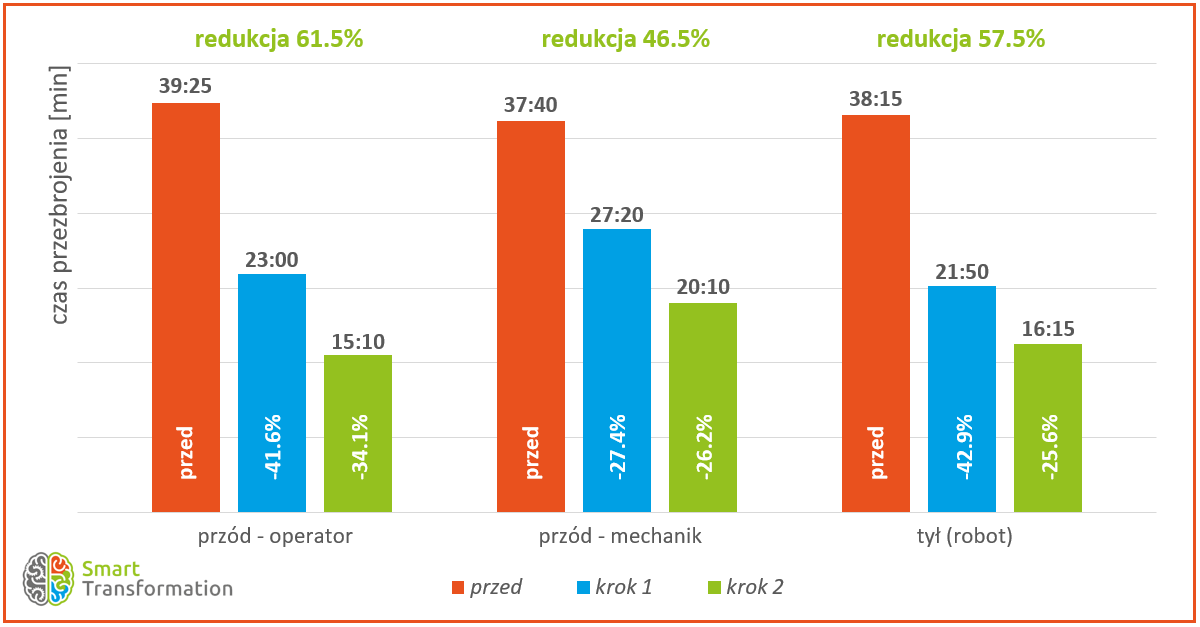

Wykres powyżej pokazuje realne efekty optymalizacji czasów dość prostego przezbrojenia linii na produkcji spożywczej (napełnianie słoika, etykietowanie, pakowanie zbiorcze), którego globalny czas w ciągu kilku dni skrócony został o ponad 60%. Co to dało?

- Przez odzyskany czas linia produkuje (wzrost efektywności),

- dzięki standaryzacji znacząco zmniejszyła się ilość odpadu (koszty),

- skrócił się czas przestoju z włączonymi mediami (straty energii),

- czas pracy ludzi jest lepiej wykorzystany (koszty),

- plan jest bardziej przewidywalny (efektywność).

W sumie w skali roku na tym jednym przezbrojeniu odzyskane zostało ok. 42 h mocy produkcyjnych o wartości ok. 60 tys. €. A w firmie różnych przezbrojeń jest kilkadziesiąt…

Zdecydowanie warto się tym zająć w każdej firmie produkcyjnej. Jeżeli u Was w firmie potrzeba wsparcia takich zmian – napisz do mnie lub zadzwoń. Wiem jak i chętnie pomogę, a efekty są zawsze warte takiej inwestycji.

Search

Recent Posts

- Ciebie też wkurza ciągłe powracanie TYCH SAMYCH PROBLEMÓW?

- A czy TY wiesz, jak zapewnić efektywność rozwiązywania problemów?

- A czy TY dojrzałeś już do spojrzenia na swoją firmę oczami ekspertów od Doskonałości Operacyjnej?

- Czym prowadzenie żaglowca różni się od zarządzania firmą?

- A czy TY nauczyłeś już swoich ludzi widzieć?